鋁材是有色金屬中使用量最大、應用面(miàn)最廣的金屬材料,而且其應用範圍還(hái)在不斷擴大之中。運用鋁材生産的鋁制品更是種(zhǒng)類繁多、不勝枚舉,據統計已超過(guò)70多萬種(zhǒng),從建築裝璜業到交通運輸業和航空航天等各行各業都(dōu)有不同的需求。今天給大家介紹一下鋁制品的加工工藝以及如何避免加工變形。

鋁的優越性和特點如下:

1、密度低。鋁的密度約爲2.7g/cm3。它的密度隻是鐵或銅的1/3。2、塑性高。鋁的延展性好(hǎo),可以通過(guò)擠壓、拉伸等壓力加工手段制成(chéng)各種(zhǒng)用品。3、耐腐蝕。鋁是一個負電性很強的金屬,在自然條件或陽極氧化下表面(miàn)會(huì)生成(chéng)保護性的氧化膜,具有比鋼鐵好(hǎo)得多的耐腐蝕性。4、易強化。純鋁的強度并不高,但通過(guò)陽極氧化後(hòu)可提高其強度。5、易表面(miàn)處理。表面(miàn)處理可以進(jìn)一步提高或改變鋁的表面(miàn)性能(néng)。鋁陽極氧化工藝相當成(chéng)熟,操作穩定,在鋁制品加工過(guò)程中已經(jīng)廣泛應用。6、導電好(hǎo),易回收。

鋁制品加工工藝

鋁制品的沖制

1、冷沖

使用材料鋁粒。利用擠壓機台和模具一次成(chéng)型,适合柱狀形産品或拉伸工藝難做到的産品形狀,如橢圓、方形、長(cháng)方形産品。所使用機台的噸位與産品截面(miàn)積有關,上模沖頭和下模鎢鋼間隙即爲産品的壁厚,上模沖頭和下模鎢鋼壓合完成(chéng)時(shí)到下死點的垂直間隙即爲産品的頂厚。優點:開(kāi)模周期較短,開(kāi)發(fā)成(chéng)本相對(duì)拉伸模具較低。缺點:生産工序較長(cháng),制程中産品尺寸波動較大,人工成(chéng)本高。

2、拉伸

使用材料鋁皮。利用連續模機台和模具進(jìn)行多次變形使之達到外形的需求,适合非柱狀體(鋁材有彎曲的産品)。(如圖5機台、圖6模具、圖7制品)

優點:較複雜和多次變形産品在生産制程中尺寸控制穩定,産品表面(miàn)較光潔。

缺點:模具成(chéng)本高、開(kāi)發(fā)周期相對(duì)較長(cháng),對(duì)機台的選用和精度要求高。

鋁制品的表面(miàn)處理

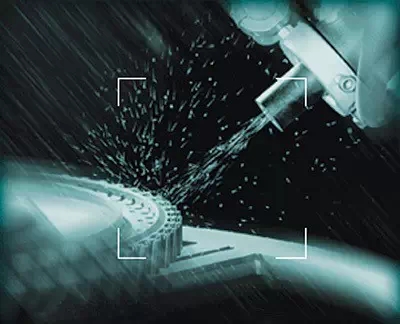

1、噴沙(噴丸)

利用高速砂流的沖擊作用清理和粗化金屬表面(miàn)的過(guò)程。

這(zhè)種(zhǒng)方法的鋁件表面(miàn)處理能(néng)夠使工件的表面(miàn)獲得一定的清潔度和不同的粗糙度,使工件表面(miàn)的機械性能(néng)得到改善,因此提高了工件的抗疲勞性,增加了它和塗層之間的附著(zhe)力,延長(cháng)了塗膜的耐久性,也有利于塗料的流平和裝飾。該工藝我們經(jīng)常在蘋果公司的各類産品中看到。

2、抛光

利用機械、化學(xué)或電化學(xué)的作用,使工件表面(miàn)粗糙度降低,以獲得光亮、平整表面(miàn)的加工方法。抛光工藝主要分爲:機械抛光、化學(xué)抛光、電解抛光。鋁件采用機械抛光+電解抛光後(hòu)能(néng)接近不鏽鋼鏡面(miàn)效果,該工藝,給人以高檔簡約、時(shí)尚未來的感覺。

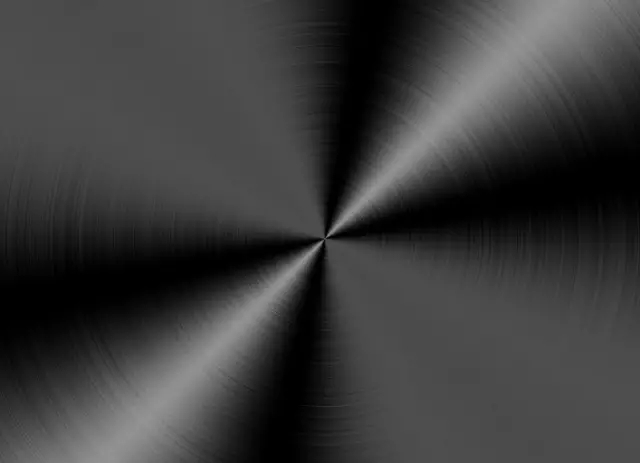

3、拉絲

金屬拉絲是反複用砂紙將(jiāng)鋁闆刮出線條的制造過(guò)程。拉絲可分爲直紋拉絲、亂紋拉絲、旋紋拉絲、螺紋拉絲。金屬拉絲工藝 ,可以清晰顯現每一根細微絲痕,從而使金屬啞光中泛出細密的發(fā)絲光澤,産品兼備時(shí)尚和科技感。

4、高光切削

采用精雕機將(jiāng)鑽石刀加固在高速旋轉(一般轉速爲20000轉/分)的精雕機主軸上去切削零件,在産品表面(miàn)産生局部的高亮區域。切削高光的亮度受銑削鑽頭速度的影響,鑽頭速度越快切削的高光越亮,反之則越暗并容易産生刀紋。高光高光切削在手機的運用中特别多,如iphone5,近年來部分高端電視機金屬邊框采用了高光銑削工藝,加之陽極氧化及拉絲工藝使得電視機整體充滿了時(shí)尚感與科技的銳利感。

5、陽極氧化

陽極氧化是指金屬或合金的電化學(xué)氧化,鋁及其合金在相應的電解液和特定的工藝條件下,由于外加電流的作用下,在鋁制品(陽極)上形成(chéng)一層氧化膜的過(guò)程。陽極氧化不但可以解決鋁表面(miàn)硬度、耐磨損性等方面(miàn)的缺陷,更能(néng)延長(cháng)鋁的使用壽命并增強美觀度,已成(chéng)爲鋁表面(miàn)處理不可缺少的一環,是目前應用最廣且非常成(chéng)功的工藝。

6、雙色陽極

雙色陽極是指在一個産品上進(jìn)行陽極氧化并賦予特定區域不同的顔色。雙色陽極氧化工藝在電視機行業較少應用,因爲工藝複雜,成(chéng)本高;但通過(guò)雙色之間的對(duì)比,更能(néng)體現出産品的高端、獨特外觀。

減少鋁加工變形的工藝措施和操作技巧

鋁件零件加工變形的原因很多,與材質、零件形狀、生産條件等都(dōu)有關系。主要有以下幾個方面(miàn):毛坯内應力引起(qǐ)的變形,切削力、切削熱引起(qǐ)的變形,夾緊力引起(qǐ)的變形。

減少加工變形的工藝措施

1、降低毛培内應力

采用自然或人工時(shí)效以及振動處理,均可部分消除毛坯的内應力。預先加工也是行之有效的工藝方法。對(duì)肥頭大耳的毛坯,由于餘量大,故加工後(hòu)變形也大。若預先加工掉毛坯的多餘部分,縮小各部分的餘量,不僅可以減少以後(hòu)工序的加工變形,而且預先加工後(hòu)放置一段時(shí)間,還(hái)可以釋放一部分内應力。

2、改善刀具的切削能(néng)力

刀具的材料、幾何參數對(duì)切削力、切削熱有重要的影響,正确選擇刀具,對(duì)減少零件加工變形至關重要。

(1)合理選擇刀具幾何參數。

①前角:在保持刀刃強度的條件下,前角适當選擇大一些,一方面(miàn)可以磨出鋒利的刃口,另外可以減少切削變形,使排屑順利,進(jìn)而降低切削力和切削溫度。切忌使用負前角刀具。

②後(hòu)角:後(hòu)角大小對(duì)後(hòu)刀面(miàn)磨損及加工表面(miàn)質量有直接的影響。切削厚度是選擇後(hòu)角的重要條件。粗銑時(shí),由于進(jìn)給量大,切削負荷重,發(fā)熱量大,要求刀具散熱條件好(hǎo),因此,後(hòu)角應選擇小一些。精銑時(shí),要求刃口鋒利,減輕後(hòu)刀面(miàn)與加工表面(miàn)的摩擦,減小彈性變形,因此,後(hòu)角應選擇大一些。

③螺旋角:爲使銑削平穩,降低銑削力,螺旋角應盡可能(néng)選擇大一些。

④主偏角:适當減小主偏角可以改善散熱條件,使加工區的平均溫度下降。

(2)改善刀具結構。

①減少銑刀齒數,加大容屑空間。由于鋁件材料塑性較大,加工中切削變形較大,需要較大的容屑空間,因此容屑槽底半徑應該較大、銑刀齒數較少爲好(hǎo)。

②精磨刀齒。刀齒切削刃部的粗糙度值要小于Ra=0.4um。在使用新刀之前,應該用細油石在刀齒前、後(hòu)面(miàn)輕輕磨幾下,以消除刃磨刀齒時(shí)殘留的毛刺及輕微的鋸齒紋。這(zhè)樣(yàng),不但可以降低切削熱而且切削變形也比較小。

③嚴格控制刀具的磨損标準。刀具磨損後(hòu),工件表面(miàn)粗糙度值增加,切削溫度上升,工件變形随之增加。因此,除選用耐磨性好(hǎo)的刀具材料外,刀具磨損标準不應該大于0.2mm,否則容易産生積屑瘤。切削時(shí),工件的溫度一般不要超過(guò)100℃,以防止變形。

3、改善工件的夾裝方法

對(duì)于剛性較差的薄壁鋁件工件,可以采用以下的夾裝方法,以減少變形:

①對(duì)于薄壁襯套類零件,如果用三爪自定心卡盤或彈簧夾頭從徑向(xiàng)夾緊,加工後(hòu)一旦松開(kāi),工件必然發(fā)生變形。此時(shí),應該利用剛性較好(hǎo)的軸向(xiàng)端面(miàn)壓緊的方法。以零件内孔定位,自制一個帶螺紋的穿心軸,套入零件的内孔,其上用一個蓋闆壓緊端面(miàn)再用螺帽别緊。加工外圓時(shí)就(jiù)可避免夾緊變形,從而得到滿意的加工精度。

②對(duì)薄壁薄闆工件進(jìn)行加工時(shí),最好(hǎo)選用真空吸盤,以獲得分布均勻的夾緊力,再以較小的切削用量來加工,可以很好(hǎo)地防止工件變形。另外,還(hái)可以使用填塞法。爲增加薄壁工件的工藝剛性,可在工件内部填充介質,以減少裝夾和切削過(guò)程中工件大變形。例如,向(xiàng)工件内灌入含3%~6%硝酸鉀的尿素熔融物,加工以後(hòu),將(jiāng)工件浸入水或酒精中,就(jiù)可以將(jiāng)該填充物溶解倒出。

4、合理安排工序

高速切削時(shí),由于加工餘量大以及斷續切削,因此銑削過(guò)程往往産生振動,影響加工精度和表面(miàn)粗糙度。所以,數控高速切削加工工藝過(guò)程一般可分爲:粗加工-半精加工-清角加工-精加工等工序。對(duì)于精度要求高的零件,有時(shí)需要進(jìn)行二次半精加工,然後(hòu)再進(jìn)行精加工。粗加工之後(hòu),零件可以自然冷卻,消除粗加工産生的内應力,減小變形。粗加工之後(hòu)留下的餘量應大于變形量,一般爲1~2mm。精加工時(shí),零件精加工表面(miàn)要保持均勻的加工餘量,一般以0.2~0.5mm爲宜,使刀具在加工過(guò)程中處于平穩的狀态,可以大大減少切削變形,獲得良好(hǎo)的表面(miàn)加工質量,保證産品的精度。

減少加工變形的操作技巧

鋁件材料的零件在加工過(guò)程中變形,除了上述的原因之外,在實際操作中,操作方法也是非常重要的。

1、對(duì)于加工餘量大的零件,爲使其在加工過(guò)程中有比較好(hǎo)的散熱條件,避免熱量集中,加工時(shí),宜采用對(duì)稱加工。如有一塊90mm厚的闆料需要加工到60mm,若銑好(hǎo)一面(miàn)後(hòu)立即銑削另一面(miàn),一次加工到最後(hòu)尺寸,則平面(miàn)度達5mm;若采用反複進(jìn)刀對(duì)稱加工,每一面(miàn)分兩(liǎng)次加工到最後(hòu)尺寸,可保證平面(miàn)度達到0.3mm。

2、如果闆材零件上有多個型腔,加工時(shí),不宜采用一個型腔一個型腔的次序加工方法,這(zhè)樣(yàng)容易造成(chéng)零件受力不均勻而産生變形。采用分層多次加工,每一層盡量同時(shí)加工到所有的型腔,然後(hòu)再加工下一個層次,使零件均勻受力,減小變形。

3、通過(guò)改變切削用量來減少切削力、切削熱。在切削用量的三要素中,背吃刀量對(duì)切削力的影響很大。如果加工餘量太大,一次走刀的切削力太大,不僅會(huì)使零件變形,而且還(hái)會(huì)影響機床主軸剛性、降低刀具的耐用度。如果減少背吃刀量,又會(huì)使生産效率大打折扣。不過(guò),在數控加工中都(dōu)是高速銑削,可以克服這(zhè)一難題。在減少背吃刀量的同時(shí),隻要相應地增大進(jìn)給,提高機床的轉速,就(jiù)可以降低切削力,同時(shí)保證加工效率。

4、走刀順序也要講究。粗加工強調的是提高加工效率,追求單位時(shí)間内的切除率,一般可采用逆銑。即以最快的速度、最短的時(shí)間切除毛坯表面(miàn)的多餘材料,基本形成(chéng)精加工所要求的幾何輪廓。而精加工所強調的是高精度高質量,宜采用順銑。因爲順銑時(shí)刀齒的切削厚度從最大逐漸遞減至零,加工硬化程度大爲減輕,同時(shí)減輕零件的變形程度。

5、薄壁工件在加工時(shí)由于裝夾産生變形,即使精加工也是難以避免的。爲使工件變形減小到最低限度,可以在精加工即將(jiāng)達到最後(hòu)尺寸之前,把壓緊件松一下,使工件自由恢複到原狀,然後(hòu)再輕微壓緊,以剛能(néng)夾住工件爲準(完全憑手感),這(zhè)樣(yàng)可以獲得理想的加工效果。總之,夾緊力的作用點最好(hǎo)在支承面(miàn)上,夾緊力應作用在工件剛性好(hǎo)的方向(xiàng),在保證工件不松動的前提下,夾緊力越小越好(hǎo)。

6、在加工帶型腔零件時(shí),加工型腔時(shí)盡量不要讓銑刀像鑽頭似的直接向(xiàng)下紮入零件,導緻銑刀容屑空間不夠,排屑不順暢,造成(chéng)零件過(guò)熱、膨脹以及崩刀、斷刀等不利現象。要先用與銑刀同尺寸或大一号的鑽頭鑽下刀孔,再用銑刀銑削。或者,可以用CAM軟件生産螺旋下刀程序。